Решета (сита) Фадеева

Сегодня высевается более 80% травмированных семян, возникает вопрос, как можно в несколько раз уменьшить эту цифру? этот вопрос мучает многих сельхозпроизводителей. Процесс травмирования зерна показан на рисунке 1. Кт.н. Фадеев Леонид Васильевич предлагает в несколько раз уменьшить процент повреждения зерна очистке.

Рис.1. Прирост количества травмированных семян от начала уборки до сева

Если кто-то считает, что семенные заводы, решат проблему! – то это не так, ибо большое число агрессивных машин на транспортировке зерна, предварительной и первичной очистке существенно увеличивают количество микротравм, доставшихся зерну от комбайна.

А поскольку сегодня ни у одного мирового производителя нет машин, способных отделять микро травмированные семена, то они в каком количестве зашли на семенной завод, в таком и выходят из него.

Некоторая часть микротравм переходит в макротравмы и тогда зерноочистка отделит их от других семян, но, в то же время, оборудование семенных заводов добавит свою долю микро- и макро травмирований. В этой статье как раз и рассмотрим причины травмирования семян зерноочистительной техникой использующей сита (решета) для рассева зерна. Более ста лет ведущие производители, выпускающие оборудование для зерноочистки, крупопроизводства, комбикормовых задач, а главное - для семенных линий, используют сита (решета) высеченные из тонкого стального листа для разделения частиц сыпучего материала по размерам. Совершенствовалось оборудование, усложнялись технологии, увеличивалось количество машин и их разнообразие, только сита (решета) как высекались из тонкого стального листа, так и высекаются – по сей день. Необходимость производства огромного количества продуктов питания вызвало потребность только в пшенице и кукурузе в совокупности около 1,5 млрд. тон в год. С учетом роста населения эта потребность будет возрастать. Потребуются более мощные машины. Необходимость повышения производительности машин по уборке зерна и по послеуборочной его обработке с одной стороны, и необходимость повышения урожайности сошлись в противоречии: высокопроизводительные машины травмируют зерно, а травмированное зерно плохо хранится и, будучи высеянным, не додает урожайности. Не будем затрагивать вопрос нагрузки на почву – человек вынужден будет внедрять почвосберегающие технологии, т. е. заняться ремонтом почвы – восстановлением утраченного плодородия. Обсудим не менее значимый вопрос – пути уменьшения травмированости зерна с целью повышения его урожайности и лучшей сохранности.

|

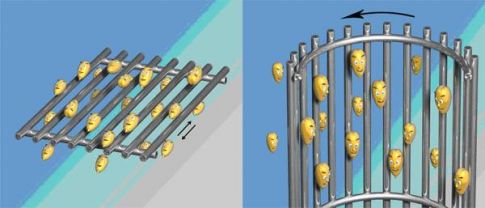

| Рис. 2 Схема травмирования зерна на решетах из стального тонкого листа

при щеточной, скребковой и центробежной силе очистки |

Речь шла в основном о макротравмах. Большую беду наносят микротравмы, ибо их гораздо (в десятки раз) больше чем макротравм, и они не выявляются семенными лабораториями (семена высеваются, как кондиционные). Проявление микротравм, начинается лишь на этапе полевой всхожести.

Рассмотрим подробнее причины травмирования зерна в машинах по зерноочистке, а также разницу между применяемыми сегодня ситами (решетами) и предлагаемыми нами.

1. В ситовых (решеточных) зерноочистительных машинах зерно взаимодействует с ситом, высеченным из тонкого стального листа. Вот это-то взаимодействие не в пользу зерна по следующим причинам:

Зерно, лежащее непосредственно на сите и воспринимающее режущее воздействие острых кромок отверстий, прижимается к ситу массой слоя зерна. В подавляющем большинстве таких типов машин очистка сит выполняется щетками, а еще хуже скребками. При этом зерно, находящееся в отверстии листа, будучи прижатым к торцу отверстия щеткой или скребком, не может не травмироваться. Тем более, если учитывать, что сито выполняет колебания с высокой частотой в плоскости движения очищающего устройства. Клинообразные семена (подсолнечник и т. п.) при очистке скребками вообще срезаются (рис. 2.).

2. На машинах типа БЦС, Риела травмирование зерна обусловлено тем, что зерно прижимается к ситу центробежной силой гораздо большей, чем сила земного тяготения. И острые кромки этого тонкого перфорированного листа, совершающего возвратнопоступательное движение параллельно оси вращения вертикального барабана, не могут не царапать зерно (рис. 2).

3. Зерно на плоских ситах (решетах) занимает положение по закону случайных событий. Если форма зерна далека от шарообразной (зерно колосовых культур, подсолнечник, соя и т. д.), то случайность его положения над отверстием делает случайной возможность просеивания через отверстия соответствующего калибра (рис. 3)., тем самым снижает качество калибровки зерна.

4. Плоские сита, особенно отечественного производства, имеют очень низкий коэффициент прозрачности, то есть малую долю поверхности занятую отверстиями от всей площади сита. Нами предлагается поменять щелевые решета на рельефные, а сита с круглыми отверстиями – на сита с гексагональными отверстиями. Тогда более высокая проницаемость сит (решет) позволит увеличить производительность всей зерноочистительной техники отечественного и зарубежного производства на 30-35%.

Рассмотрим подробнее причины травмирования зерна в машинах по зерноочистке, а также разницу между применяемыми сегодня ситами (решетами) и предлагаемыми нами.

1. В ситовых (решеточных) зерноочистительных машинах зерно взаимодействует с ситом, высеченным из тонкого стального листа. Вот это-то взаимодействие не в пользу зерна по следующим причинам:

Зерно, лежащее непосредственно на сите и воспринимающее режущее воздействие острых кромок отверстий, прижимается к ситу массой слоя зерна. В подавляющем большинстве таких типов машин очистка сит выполняется щетками, а еще хуже скребками. При этом зерно, находящееся в отверстии листа, будучи прижатым к торцу отверстия щеткой или скребком, не может не травмироваться. Тем более, если учитывать, что сито выполняет колебания с высокой частотой в плоскости движения очищающего устройства. Клинообразные семена (подсолнечник и т. п.) при очистке скребками вообще срезаются (рис. 2.).

2. На машинах типа БЦС, Риела травмирование зерна обусловлено тем, что зерно прижимается к ситу центробежной силой гораздо большей, чем сила земного тяготения. И острые кромки этого тонкого перфорированного листа, совершающего возвратнопоступательное движение параллельно оси вращения вертикального барабана, не могут не царапать зерно (рис. 2).

3. Зерно на плоских ситах (решетах) занимает положение по закону случайных событий. Если форма зерна далека от шарообразной (зерно колосовых культур, подсолнечник, соя и т. д.), то случайность его положения над отверстием делает случайной возможность просеивания через отверстия соответствующего калибра (рис. 3)., тем самым снижает качество калибровки зерна.

|

| Рис. 3. Случайное положение зерна на плоских ситах

|

Круглое отверстие никогда не обеспечит максимальную прозрачность, такую как обеспечивает отверстие гексагональной формы (рис. 4). Кроме того, замена плоских решет на рельефные – меняет ориентацию зерна на решете. Зерно занимает положение, которое определено рельефом поверхности решета и калибруется по определяющему размеру – толщине. Это особенно важно для таких культур, как подсолнечник (калибровка по выполненности), горох (уходят все половинки), зерновые (проходят все длинные примеси, овсюг уходит на первых же ситах), ибо рельефные решета принуждают их занять необходимое для этого положение (разворачивают вдоль щели). Тем самым существенно повышается качество очистки и калибровки зерновых и технических культур. Но, главное - рельефные решета не травмируют зерно, поскольку не имеют не только заусенец, но и, вообще, каких-либо углов. И это полностью исключает травмирование семян при работе на них.

|

| Рис. 4. Сравнение прозрачности решет традиционной геометрии и решет Фадеева |

В силу изменения технологии изготовления сит с гексагональными отверстиями, обеспечивающими большую их прозрачность, появилась возможность изготавливать сита из листа толщина 2 мм и более, что намного продлевает срок их службы. Но главное - такие сита меньше травмируют зерно. Предлагаемая геометрия рельефных решет завершила длительное исследование на тему: «Высокопроницаемые, не травмирующие, легко очищаемые, эффективные, рельефные решета для семян любых сельскохозяйственных культур» (рис. 5).

Каждый из вариантов последовательно приближал к тому, который оказался по максимуму отвечающим поставленной задаче – решето рельефное, высокопроницаемое, легко очищаемое шариками, не травмирующее зерно (рис. 6). Геометрия предлагаемого решета оптимизирована, исходя из следующего. Диаметр поперечин, равный 2мм, оказался наименьшим для воздействия на зерно с целью его ориентации на решете, ибо при меньших диаметрах воздействие на зерно (пшеница) отсутствовало. Размер между основами, равный 64 мм, оказался наибольшим для надежного удержания калибра а между поперечинами и достаточным для свободного прохода длинной примеси отбираемой сегодня только на триерных барабанах. Нами освоена технология производства таких сит с точностью до А ±0,01. Схема «общения» зерна с такими решётами принципиально другая. Даже в случае традиционного способа щёточной очистки (не шариками) решет, поединок со щёткой выигрывает зерно, так как оно не оказывается в безвыходном положении и без лишних усилий удаляется щеткой из щелей не своего калибра (рис. 2).

|  |  |

| Рельефное решето с очищающей гребенкой

«+»: высокое качество калибровки.

«–»: дорогое, тяжелое, малая проницаемость | Решето из тонких высокопрочных струн

«+»: высокая проницаемость.

«–»: сложное в изготовлении, требует больших усилий одновременного натяжения струн, дорогое, плохо «держит» калибр | Пластинчатое решето

«+»: высокая проницаемость.

«–»: сложное, плохо «держит» калибр, дорогое |

| Рис. 5. Варианты исследованных рельефных решет на пути к поиску оптимального варианта

| ||

|

| Рис. 6. Оптимальный вариант рельефных решет |

Такая же картина (в пользу зерна) и на рассевах барабанного типа. В случае установки рельефных решет основой по образующей цилиндра, а поперечинами по окружности барабана, зерно в режиме постоянного ворошения не протаскивается через пересыпающийся ворох, а участвует в этом пересыпании. Это обеспечивается тем, что в рельефных решётах, в отличие от плоских решёт, отсутствуют перемычки между высеченными отверстиями, которые протаскивают зерно, застрявшее в отверстиях барабана.

Есть ещё один плюс в работе решет Фадеева на таких рассевах, заключается в том что на решетах, высеченных из листа – зерно, попавшее в отверстие не своего калибра (свой калибр у этого зерна на следующем, а может и через одно, сите) выключает это отверстие из работы, поскольку в нижней части решето не очищается. Зерно протаскивается барабаном через пересыпающийся в обратном направлении ворох разнокалиберного зерна. Если зажатое в отверстии зерно выдержит насилие в процессе этого протаскивания, то в верхней точке оно выпадет из отверстия (само, или с помощью очищающего устройства) и упадет, практически в то же место, откуда было захвачено отверстием.

А отверстие «без работы» (да оно и в первой половине оборота не работало – было занято крупным зерном) проследует путь равный половине окружности барабана (около 2 м). И, встретившись внизу с ворохом зерна (в котором много зёрен больше этого отверстия, так и должно быть), опять может выключиться из «работы» одним из крупных зёрен (а если «повезёт», шучу, то тем – же зерном, которое в этом отверстии прокатилось до верхней точки).

Таким образом, при большой площади сита (например, общая площадь сит на Карловском барабанном сепараторе 16м2) «работает» на просеивание не более 10-15% от общей площади.

Совсем другая картина с рельефными решетами Фадеева.

Во-первых, оно намного «прозрачнее» плоского. Во-вторых, при вращении барабана зерно, занявшее место между поперечинами и не прошедшее через калибр между ними (крупнее калибра), самоосвобождается под воздействием пересыпающегося вороха, что открывает доступ к «примерке» другим зернам. В-третьих, отдельные зерна (из «упрямых»), оставшиеся между поперечинами, под воздействием давления пересыпающегося зерна поворачивается на двух точках контакта с поперечинами и не нагружаются, наподобие защемлённой балке на изгиб и на излом (прошу извинить за термины из сопромата), как в высеченном сите.

Рискую вызвать раздражение уважаемого читателя постоянным «яканьем», но у меня есть смягчающее обстоятельство – уверенность в достоверности моих (извини за опять «моих») утверждений.

________________________________________________________________________________________________________

Компания "Зерноколос"

107076, г. Москва, ул. Богородский Вал, д. 3

Тел.: +7 985 300 45 00

Факс: +7 495 963 73 56

e-mail: info@zernokolos.ru

Есть ещё один плюс в работе решет Фадеева на таких рассевах, заключается в том что на решетах, высеченных из листа – зерно, попавшее в отверстие не своего калибра (свой калибр у этого зерна на следующем, а может и через одно, сите) выключает это отверстие из работы, поскольку в нижней части решето не очищается. Зерно протаскивается барабаном через пересыпающийся в обратном направлении ворох разнокалиберного зерна. Если зажатое в отверстии зерно выдержит насилие в процессе этого протаскивания, то в верхней точке оно выпадет из отверстия (само, или с помощью очищающего устройства) и упадет, практически в то же место, откуда было захвачено отверстием.

А отверстие «без работы» (да оно и в первой половине оборота не работало – было занято крупным зерном) проследует путь равный половине окружности барабана (около 2 м). И, встретившись внизу с ворохом зерна (в котором много зёрен больше этого отверстия, так и должно быть), опять может выключиться из «работы» одним из крупных зёрен (а если «повезёт», шучу, то тем – же зерном, которое в этом отверстии прокатилось до верхней точки).

Таким образом, при большой площади сита (например, общая площадь сит на Карловском барабанном сепараторе 16м2) «работает» на просеивание не более 10-15% от общей площади.

Совсем другая картина с рельефными решетами Фадеева.

Во-первых, оно намного «прозрачнее» плоского. Во-вторых, при вращении барабана зерно, занявшее место между поперечинами и не прошедшее через калибр между ними (крупнее калибра), самоосвобождается под воздействием пересыпающегося вороха, что открывает доступ к «примерке» другим зернам. В-третьих, отдельные зерна (из «упрямых»), оставшиеся между поперечинами, под воздействием давления пересыпающегося зерна поворачивается на двух точках контакта с поперечинами и не нагружаются, наподобие защемлённой балке на изгиб и на излом (прошу извинить за термины из сопромата), как в высеченном сите.

Рискую вызвать раздражение уважаемого читателя постоянным «яканьем», но у меня есть смягчающее обстоятельство – уверенность в достоверности моих (извини за опять «моих») утверждений.

________________________________________________________________________________________________________

Компания "Зерноколос"

107076, г. Москва, ул. Богородский Вал, д. 3

Тел.: +7 985 300 45 00

Факс: +7 495 963 73 56

e-mail: info@zernokolos.ru